Разработка контроллера управления движением: Зачем?

Тафтинговые ковры дешевле чем тканные, потому что способ

их изготовления быстрее. Однако они не лишены недостатков, будучи ровными или

имеющими простой узор, образованный большими блоками простой формы с равной

длиной ворса. Эти узоры образуются сложной комбинацией роликов подачи нити и электромеханических

петлителей, которые приводятся в движение основным валом машины через трансмиссию

с переменным передаточным числом. До теперешнего момента это было так!

Тафтинговые ковры дешевле чем тканные, потому что способ

их изготовления быстрее. Однако они не лишены недостатков, будучи ровными или

имеющими простой узор, образованный большими блоками простой формы с равной

длиной ворса. Эти узоры образуются сложной комбинацией роликов подачи нити и электромеханических

петлителей, которые приводятся в движение основным валом машины через трансмиссию

с переменным передаточным числом. До теперешнего момента это было так!

На картинке слева: Прототип машины с 88 независимыми роликами ворсовой нити. Нить подается через пластиковые трубки в верхней части машины, затем вокруг ролика, контроллируемого шаговым двигателем с обратной стороны машины, наконец подается в иглу.

В тафтинговых машинах может быть до 2000 игл, одновременно двигающихся вверх и вниз, образуя петли одинаковой длины. Все они приводятся в движение от одного общего вала. За один оборот вала каждой иглой создается одна петля ворса. Наиболее совершенные машины могут совершать 1200 стежков в минуту. Невозможно изменять длину петель изменяя стежки отдельных игл, но возможно это осуществить, изменяя длину подаваемой нити.

Когда ведущий производитель тафтинговых машин в Великобритании Том Инжиниринг Лтд, Блэкберн (Thom Engineering Ltd, of Blackburn) разработал новый способ изменения длины отдельных петлей нити, их задачей была не механическая разработка, а практический и экономичный способ независимого управления 2000 роликами подачи ворсовой нити.

Том Инжиниринг столкнулись с двумя основными задачами: во первых, независимое и одновременное управление 2000 шаговых двигателей, а во вторых, преобразование сложных сгенерированых компьютером дизайнов ковров в команды, которые могут быть использваны для управления независимых шаговых двигателей.

Поиск готовых продуктов показал, что подходящего решения нет, в результате чего Том Инжиниринг искали надежного партнера, способного разработать специализированное решение необходимое для решения их требовательной задачи.

Мы разработали упрощенную систему, в которой каждая ось управляется независимым контроллером, с возможностью внешней координации. Контроллер основан на процессоре цифровых сигналов (DSP), разработан для обработки больших чисел и сложных вычислений, типичных для приложений управления движением.

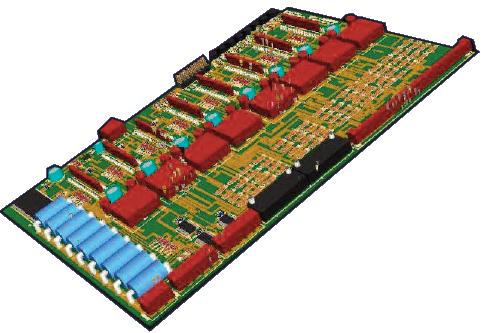

Мы начали с разработки одноосевого контроллера для одного двигателя. Работа двигателя может быть синхронизирована по внешнему сигналу или триггеру, например, кодирующим устройством (encoder) на основном валу машины, который будет генерировать дискретный импульс на каждом обороте, чтобы инициировать цикл выдачи нити, или командой из персонального компьютера. Отладив это, мы затем разместили несколько контроллеров на одной электронной печатной плате. Мы обнаружили, что оптимальная плотность размещения – 8 контроллеров на печатной плате формата 6U Eurocard.

На картинке слева: Одиннадцать 8-осевых плат в стойке прототипа машины с 88 независимыми роликами ворсовой нити

На картинке слева: Одиннадцать 8-осевых плат в стойке прототипа машины с 88 независимыми роликами ворсовой нити

Последней задачей было обеспечить связь между контроллерами и внешним миром таким образом, чтобы набор команд (программа) может быть изменен, чтоб создавать ковры с разными узорами. Чтобы это осуществить, мы разработали сеть, способную адресовать до 65535 контроллеров. Сеть позволяет загружать инструкции в каждый контроллер индивидуально, или широковещательно во все сразу. Мы также рассматривали возможность передачи каждого движения отдельными командами в каждый контроллер. Однако для 1200 движений, отправленных двум тысячам контроллеров каждую минуту, объем переданных данных был бы очень велик, как был бы велик и риск ошибки в узоре из-за помех в канале передачи данных. В результате было принято решение использовать флэш-память в каждом контроллере для сохранения до 1000 инструкций, которые могут повторяться бесконечное число раз. Так как большинство ковров делаются с 10-12 стежков на дюйм (один стежок 2-2.5 мм), контроллер позволяет сохранять данных на 2-2.5 м ковра, после чего узор повторится. Это более чем достаточно для большинства ковров.

Как мы это сделали?

Мы разработали упрощенный контроллер управления движением, в котором каждая ось управляется отдельным процессором. Возникла идеальная возможность применить разработку в реальной задаче, когда производитель машин для производства ворсовых ковров из Блэкберн, Том Инжиниринг Лтд (Thom Engineering Ltd, Blackburn, UK), обратился к нашему партнеру, компании Машинери Контрол Системс (Machinery Control Systems, Telford, UK) с задачей об одновременном управлении 2000 независимых двигателей выдачи ворсовой нити.

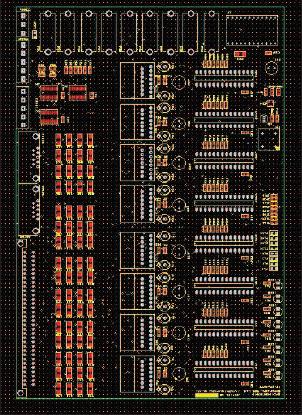

Задачей номер один было создание образца контроллера. Ядром контроллера является цифровой сигнальный процессор (DSP) для выполнения сложных вычислений, связанных с управлением движения. Выбрав компоненты, мы разработали электронную схему в САПР, принимая во внимание важные моменты, такие как размещение и мощность тепловых радиаторов, выводящих тепло, выделяемое элементами, и изоляция от источников электрического шума чувствительных к нему компонентов. Распределение дорожек, связывающих компоненты, было автоматически выполнено в среде САПР и сохранено в файле, используя который были изготовлены печатные платы.

На картинке слева: Монтаж платы, размещающей 8 контроллеров движения, сгенерированный CAD-системой

На картинке слева: Монтаж платы, размещающей 8 контроллеров движения, сгенерированный CAD-системой

Смонтажировав схему на печатной плате и протестировав ее электрически, мы разработали код на ассемблере – языке, понятном микропроцессору, – который определил функциональность контроллера. Как только вся схема заработала для одного двигателя, мы были готовы размножить ее на много осей.

Выбранный шаговый двигатель для выдачи ворса потребляет ток в 1А. Основываясь на температурных характеристиках микросхемы коммутации обмоток мотора, мы определили, что оптимальной плотностью размещения будет восемь схем на одной печатной плате формата 6U Eurocard для установки в стойку, которые будут совместно использовать частотный генератор и блок питания 5В. Это также позволило практично разместить гнезда питания, способные нести реальные значения тока и напряжения, необходимые для приведения в движение двигателей, а также обеспечить устойчивость к электрическому шуму и соответствие определенным директивам ЕС, касающихся шума.

Не менее важной частью разработки контроллера было программное обеспечение, которое можно разделить на две основные части. Одна управляет двигателем подачи нити и синхронизирует с пряжным механизмом, в то время как другая обрабатывает сетевые сообщения и интерпретирует и исполняет специальные команды, разработанные для этого проекта.

В сердце каждого контроллера свободно регулируемая электронная коробка передач, которая позволяет изменять длину выдаваемой нити каждый машинный цикл. Каждый контроллер может хранить в флэш-памяти до 1000 инструкций, которые определяют узор длиной до 1000 стежков разной длины, при этом каждое движение может иметь разное отношение между механизмом подачи ворса и механизмом петлителя. Механизм петлителя приводится в движение основным валом машины. Вал машины связан с импульсным кодирующим устройством (encoder), которое генерирует поток позиционных испульсов, а также один опорный импульс на каждый оборот вала. Когда контроллеры обнаруживают опорный импульс, они переходят к следующему шагу, который интерполируется согласно позиционным импульсам для равномерной подачи ворса.

В разработке использовался наработанный за годы опыт компании. Например, разработанная коммуникационная сеть для связи между контроллерами и выделенным компьютером смоделирована на основе стандартного промышленного протокола MODBUS, который надежен и доступен для свободного использования. В то время как протокол MODBUS позволяет адресовать до 255 узлов, разработанная сеть позволяет адресовать до 65535 узлов, плюс один адрес используется для широковещательных команд, адресованных всем узлам сети. Разработанная сеть также включает специальные команды, специфичные для этого проекта, но все они используют такой же механизм контроля ошибок, который используется в MODBUS для обеспечения корректности передачи сообщений.

На картинке слева: Трехмерное сгенерированное изображение платы с деталями

На картинке слева: Трехмерное сгенерированное изображение платы с деталями

Чтобы минимизировать количество использованных компонент и таким образом стоимость электронных плат, мы реализовали многие функции в программном обеспечении, которые иначе были бы реализованы дополнительными чипами. Например, программная реализация разбиения на микрошаги, которое позволяет разбить шаг двигателя на еще меньшие шаги. Так, стандартные 200-шаговые двигатели работают как 6400-шаговые, что приводит к более плавному движению и позволяет избежать дергания нити. Также реализовано поддержание тока на определенном уровне, а следовательно и вращающий момент на всем диапазане скоростей двигателя, что улучшает производительность. Также есть энергосберегающий режим, в котором ток уменьшается автоматически если двигатель работает вхолостую, что уменьшает тепловыделение. Это все реализовано в программе микроконтроллера.

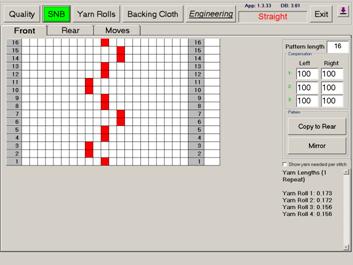

На картинке слева: Интерактивный интерфейс пользователя

На картинке слева: Интерактивный интерфейс пользователя

Также немаловажной частью проекта была разработка интерактивного интерфейса пользователя, позволяющего задать узор ковра и запустить машину на исполнение. Программа позволяет импортировать описание узора из файла стандартного формата, созданного системой дизайна ковров NedGraphics.